1. FUNDICIÓN Y LAMINADO

1.1 Fundición

Se realiza una alianza de plata con cobre según la calidad que se desea obtener.

68 gramos de cobre y 925 gramos de plata pura para formar 1 kilo de plata 925 ya que los 7 gramos faltantes se agregarán junto a una aleación de bronce al realizar la soldadura.

43 gramos de cobre y 950 gramos de plata pura para formar 1 kilo de plata 950 ya que los 7 gramos faltantes se agregarán junto a una aleación de bronce al realizar la soldadura.

Asimismo, se prepara la soldadura mezclando la plata con bronce en distintos porcentajes dependiendo de la calidad de soldadura que se desea obtener, normalmente la soldadura contiene el 50% plata y 50% bronce. Para obtener mejores calidades se agrega más plata a la aleación.

Tras tener la mezcla del material, se funde dentro de un envase de crisol. Se forman barras de plata.

1.2 Laminado

Con ayuda de máquinas, se laminan cintas, hilos, chapa, media caña, etc. Pasando por los rodillos giratorios es necesario volver a calentar la plata (recocer) para que el material vuelva a ser flexible y evitar rupturas hasta obtener la medida que se desea obtener en ancho y espesor.

2. ARMADO Y SOLDADO

Este proceso es el inicio del proceso de fabricación de las joyas, ya que en ello se realizan y/o diseñan los moldes. Este proceso es fundamental para los demás, dado que se tiene que armar moldes sin fallas.

Para iniciar se realizan los cortes de las cintas según la medida y diseño que se desee elaborar, se forman las figuras utilizando diferentes herramientas, tales como: alicates. Pinzas, tijeras, escuadras, entre otros.

En caso de figuras en las cuales se unen las puntas, es recomendable soldar esa unión par que no se deforme al momento de soldar todas las piezas en la chapa.

Para soldar las piezas se utilizan gas, con su respectiva manguera y una horca, se suelda a fuego. Antes de sebe mojar las piezas con bórax mezclado con agua para que la soldadura pueda esparcirse rápidamente.

Posteriormente se calienta el molde para dejar reposar en una mezcla de agua y ácido. Hasta que quede blanqueado

3. CORTADO E INCRUSTADO

Lo primero, antes de realizar la incrustación es necesario cortar las piedras en pedazos delgados, esto se realiza con un motor de mesa con un disco cortador de piedra diamantada.

Tras tener todos los cortes de piedras, se procede a incrustar, para este proceso es indispensable tener mesas acopladas con un motor y esmeril de piedra, ya que ello nos servirá para obtener los cortes según la figura del diseño, este proceso es muy importante ya que de ello depende la combinación de colores, tanto la calidad, es así que se incrustan a mano todas las piezas (es similar al estilo de tallado de piedras incaicas) ya que la unión de las piedras con el molde debe tener total precisión.

Este es quizás uno de los procesos más simbólicos e importantes que definen el estilo incaico, requiere de tiempo, dedicación y concentración.

El lapidado o incrustado es una técnica ancestral que se define en moldear las piedras según el diseño de la pieza armada (caja) lo cual está hecho por el armador.

4. PEGADO, LIJADO Y ACABADO

Esto se realiza cuando la pieza está incrustada y seca, el pegamento utilizado para este producto es fibra de vidrio mezclado con monómero 50% y 50 % y a la mezcla de ambos un 2 % de cobalto. Normalmente esta mezcla se realiza una vez al mes ya que se prepara por cantidad; ahora, para realizar el pegado diario a la mezcla de esos tres componentes se le añade catalizador en gotas. Esta mezcla demora en secar mínimo 24 horas, pero solo se puede utilizar en los primeros 5 minutos.

4.1 Lijado de cara (lijado de piedra)

Este es un proceso no menos importante que las demás, ya que en ello se realiza la nivelación de las piedras y el bisel de la plata, asimismo el objetivo es obtener una base fina, ya que de ello también depende el brillo de las piedras al realizar el lustrado. Se utiliza la mesa y motor que es utilizada también para la incrustación, en ello primero se utiliza el esmeril de piedra, luego lija al agua número 320, 600 y 1000 en este mismo motor se lijan los costados de las piezas para corregir o mejorar los cortes hechos en el armado con lija al agua 220.

4.2 Lijado de chapa

Este proceso se realiza con un motor de banco acoplando lija al agua 220 para desgastar la plata (la parte posterior de las piezas) ya que quedan imperfecciones después de los procesos antes mencionados.

5. ACABADO

5.1 Escobillado

Este es un proceso en lo cual se utiliza el motor mencionado anteriormente acoplando una escobilla circular con cerda negra y pasta de pulir color rojo, el objetivo de este proceso es quitar las manchas negras y rasguños de la plata – no siempre es posible quitar todas las manchas, sino solo de los lugares que alcanza la escobilla, este proceso se realiza a la parte trasera y los costados de las piezas

5.2 Pulido

Este proceso cumple los mismos objetivos que el anterior, pero con la intención de obtener mucha mejor calidad y suavidad, utilizando un disco de jean y pasta de pulir color rojo. Este proceso se realiza a toda la pieza sin excepción.

5.3 Lavado

El lavado se realiza al instante de terminar el pulido con una mezcla de agua caliente y detergente, utilizando cepillo de dientes se quita la suciedad que deja el pulido. Después de esto se enjuaga en agua fría y se seca con el secador de cabello

5.4 Lustrado

Este proceso es donde se realiza el brillado de las joyas utilizando el mismo motor antes mencionado, pero con un disco de franela color blanco y pasta para lustrar DIALUX celeste. Cabe recalcar que este proceso no saldrá como lo esperado si no se ha realizado un buen lijado de cara y chapa, un buen escobillado y un muy buen pulido.

5.5 Lavado 2.0

Se realiza el mismo proceso que el lavado anterior, pero agregando que el enjuague se debe realizar con mucho más cuidado

5.6 Secado

En este proceso se puede realizar diferentes técnicas, como por ejemplo secarlo con franela, secarlo con papel higiénico o secador de cabello. Pero en nuestra empresa se utiliza una técnica lo cual consiste en tener aserrín bastante menudo en un recipiente grande donde se colocan las piezas enjuagadas y se deja aproximadamente 2 horas, se remueve el contenido y se deja 1 hora más, después de ello se extrae las piezas encima de un papel cometa.

5.7 Limpiado

Se realiza primero con el secador de cabello para asegurarse de que las piezas estén bien secas y asimismo para limpiar el aserrín que queda tras el proceso anterior, asimismo se vuelve a limpiar con papel higiénico, pero de manera muy cuidadosa para asegurar que las piezas estén completamente secas y limpias

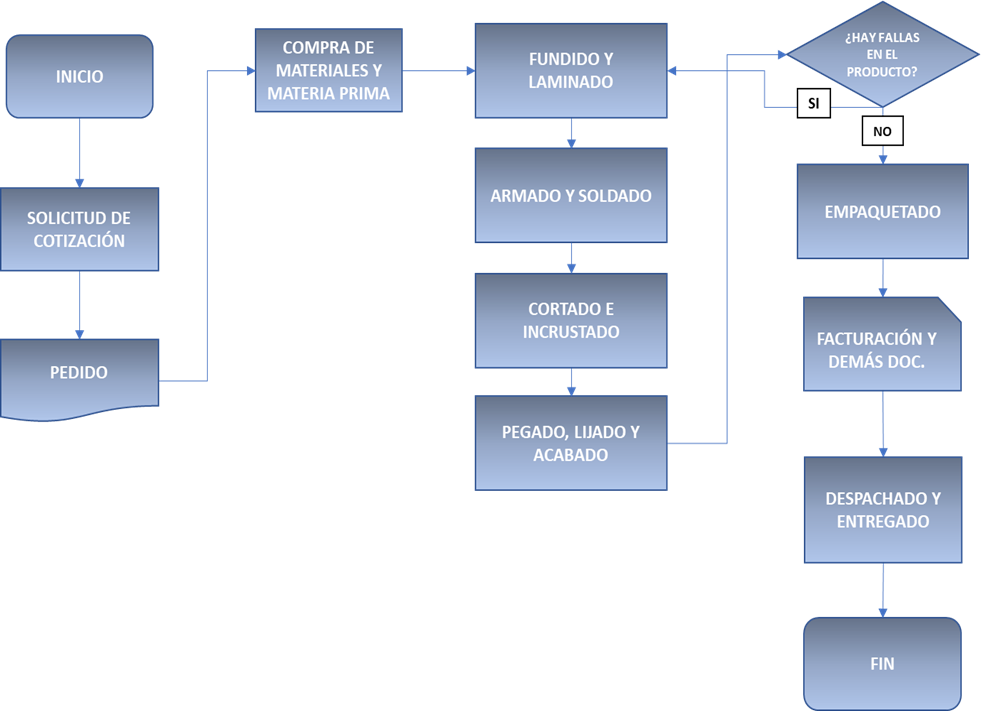

FLUJOGRAMA DE PROCESO DE PRODUCCIÓN

Clic en el enlace para ver vídeo de producción de Huallpa Sallo.